在“双碳”目标驱动下,兰州新区作为西北地区首个国家级新区,率先启动智能工厂能源管理升级试点。作为该项目的核心参与方,我们以弱电系统集成商的角色,成功将工业充电桩与MES(制造执行系统)深度联动,开创了生产与充电协同优化的新模式。这一创新实践不仅提升了园区能源使用效率,更为西北工业智能化转型提供了可复制的样本。

一、项目背景:破解工业园区的双维难题

兰州新区某新能源汽车零部件制造园区,日均需为200+辆物流叉车、AGV运输车及员工电动车提供充电服务,但面临两大痛点:

1. 能源浪费严重:传统充电桩独立运行,无法匹配生产班次,夜间低负荷时仍满功率运转;

2. 调度效率低下:车辆充电与生产节拍脱节,常因设备电量不足导致产线停滞。

为此,我们联合国内知名MES系统开发商,提出“生产-充电-电网”三方协同管理方案,通过数据互通实现动态能源调配。

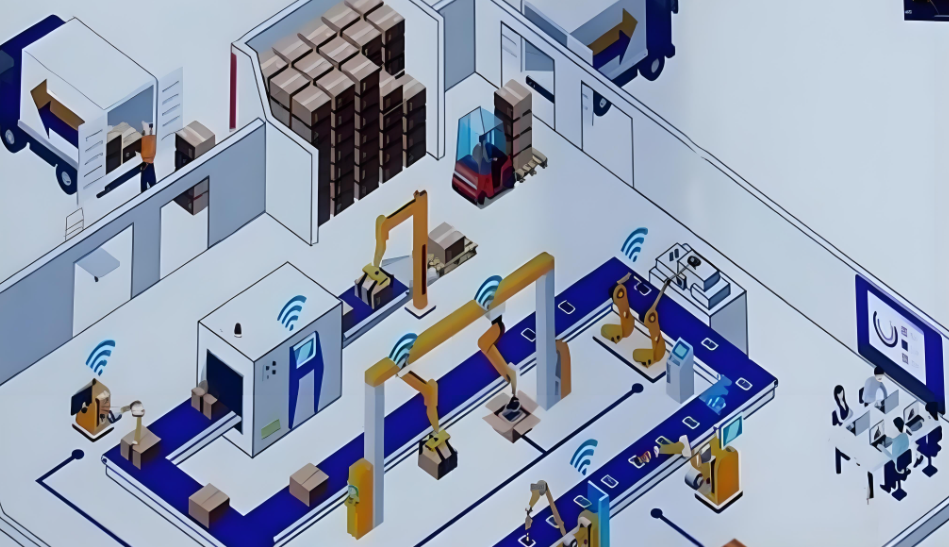

二、解决方案:三网融合的智能联动架构

1. 设备层互联

部署42台智能充电桩(支持OPC UA协议),实时采集电压、电流、温度等数据

加装边缘计算网关,实现与MES系统的毫秒级响应

2. 系统层贯通

打通MES工单系统与充电管理平台,基于生产计划自动生成充电策略

开发双向预警机制:充电异常触发MES设备停机保护,生产延误同步调整充电优先级

3. 能源层优化

接入园区微电网数据,结合实时电价浮动实施动态功率分配

通过AI算法预测次日充电需求,误差率控制在5%以内

三、实施过程:弱电集成的四大攻坚

|

挑战 |

解决方案 |

成果 |

|

多品牌设备协议不统一 |

定制协议转换中间件,兼容西门子/施耐德等6种工业协议 |

数据采集完整率达99.8% |

|

强电磁干扰下的通讯 |

采用光纤环网+无线Mesh混合组网 |

通讯延迟降低至15ms以下 |

|

旧系统改造风险 |

搭建仿真测试平台,完成3轮压力测试 |

切换过程零生产事故 |

|

运维人员技能断层 |

开发可视化操作界面,组织15场专项培训 |

自主运维率达90% |

四、项目成果:看得见的数字价值

1. 能源成本下降:通过谷电充电占比提升至67%,年度电费节省超80万元

2. 设备利用率优化:充电桩日均使用时长从14小时降至9.5小时,寿命预期延长3年

3. 生产效率提升:因充电问题导致的产线停机归零,整体OEE(设备综合效率)提高12%

4. 碳减排效益:年减少无效充电损耗32万度,相当于种植4500棵乔木的固碳量

五、行业启示:智能工厂的必由之路

该项目印证了三大趋势:

1. 数据融合:充电设施正从孤立设备转变为生产系统的有机组成部分

2. 弹性响应:随着分时电价政策深化,需建立动态能源响应能力

3. 生态共建:弱电集成商需具备跨界整合能力(如工业自动化+能源管理)

从试点到标准的西北实践,兰州新区的成功经验已吸引陕西、新疆等地工业园区考察学习。作为深耕西北的弱电集成服务商,我们正在将此模式复用于酒泉风电装备产业园、西宁光伏制造基地等项目,未来将进一步探索充电桩与ERP、数字孪生系统的深度耦合,助力工业企业向“零碳智造”迈进。